SLM-печать — это передовая технология аддитивного производства, позволяющая создавать сложные и функциональные металлические детали по цифровым моделям. Процесс 3D-печати металлом значительно сложнее, чем печать пластиковыми материалами. Перед запуском производства важно учитывать множество факторов: требования к изделию, особенности технологических процессов и эффективность альтернативных методов изготовления.

В этой статье мы разберём ключевые аспекты подготовки моделей для 3D-печати металлом, опираясь на опыт и практические знания.

Преимущества SLM-печати

Возможность создания решетчатых структур

SLM-технология открывает новые горизонты в проектировании и производстве, позволяя изготавливать прочные и лёгкие конструкции со сложной геометрией, недоступной традиционным методам. Одним из ключевых преимуществ является возможность создания решетчатых структур — трёхмерных сетчатых конструкций с открытыми ячейками, формируемых из повторяющихся элементарных ячеек.

Настраивая параметры решетки, такие как топология (связность) и геометрия (размер ячеек, толщина стенок), можно существенно изменять физические свойства изделия. Это позволяет добиваться характеристик, недостижимых для исходного материала, например, оптимизировать механические и акустические свойства.

В биомедицине такие структуры применяются для создания имплантатов с уменьшенной жёсткостью, что помогает приблизить их механические свойства к костной ткани. Дополнительно пористая структура решетки способствует лучшей остеоинтеграции, улучшая приживаемость имплантатов.

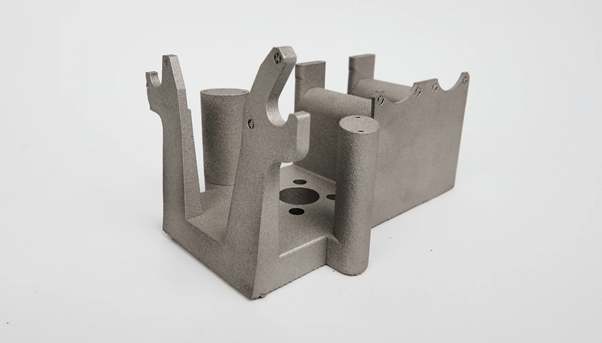

Производство сложных деталей и сокращение числа компонентов в сборке

В отличие от традиционного производства, где детали изготавливаются методом механической обработки (фрезеровка, токарная обработка, штамповка), SLM-технология позволяет «выращивать» цельные изделия, послойно сплавляя металлический порошок с помощью лазера. Это позволяет получать сложные детали с высокой плотностью без лишних отходов и в более короткие сроки.

Ярким примером является опыт компании General Electric. Ранее топливная форсунка для авиационных двигателей состояла из более чем 20 отдельных компонентов, требующих трудоёмкой подгонки, сварки и герметизации. С внедрением SLM-печати конструкция форсунки была сведена к одной цельной детали, а её вес уменьшился на 25%. В авиации, где каждый килограмм на счету, такая оптимизация приводит к снижению массы всего воздушного судна и, как следствие, значительной экономии топлива.

Снижение веса изделий и топологическая оптимизация

SLM-технология не только упрощает производственные процессы, но и даёт возможность создавать облегчённые конструкции за счёт топологической оптимизации. Современные системы автоматизированного проектирования (САПР) позволяют анализировать механические нагрузки и автоматически перераспределять материал, оптимизируя форму детали.

Инженер задаёт исходные параметры, такие как рабочие нагрузки и критические зоны, которые не должны изменяться. Программа рассчитывает наиболее эффективную геометрию, часто приводя к ажурным, бионическим формам, недоступным для традиционных методов. Однако для SLM-печати сложность формы не играет значительной роли — производство таких деталей занимает примерно то же время, что и печать более простых конструкций.

Недостатки SLM-печати

Как и любая технология, SLM-печать имеет свои ограничения. Рассмотрим основные сложности, возникающие при переходе на аддитивное производство, а также возможные способы их устранения.

Ограничения по минимальной толщине стенки

При проектировании деталей для SLM-печати важно учитывать минимальную допустимую толщину стенок. Как правило, напечатать элементы тоньше 0,5 мм без риска разрушения или деформации невозможно. Такие стенки могут трескаться или коробиться во время термообработки из-за термического напряжения и усадки.

Дополнительно, если изделие предполагает последующую обработку — шлифовку, полировку, пескоструйную обработку и другие методы доводки — необходимо закладывать припуск на удаление материала. Это поможет сохранить точность размеров и предотвратить снижение прочности конструкции.

Низкое качество поверхности

Одним из недостатков SLM-печати является повышенная шероховатость напечатанных деталей. Средний показатель Ra составляет 3,2–10 мкм (4–5 класс шероховатости), что значительно выше, чем у обработанных традиционными методами деталей (0,4–1,6 мкм, 6–8 класс).

Из-за этого изделия, напечатанные с использованием SLM, часто требуют дополнительной постобработки. Если деталь должна обеспечивать точное сопряжение поверхностей или минимальное трение при движении, потребуется механическая доработка: фрезеровка, шлифовка, полировка или гальваническое покрытие. Эти процессы позволяют улучшить качество поверхности, снизить износ и придать изделию эстетичный внешний вид. Однако дополнительная обработка увеличивает себестоимость и время изготовления детали.

Усадка и деформация

SLM-печать сопровождается значительными термическими нагрузками, которые могут вызывать усадку и деформацию, особенно у тонкостенных и удлинённых элементов. В процессе охлаждения и термической обработки детали подвергаются внутренним напряжениям, что может привести к изменению геометрии или появлению дефектов.

Для предотвращения таких проблем важно:

- Закладывать дополнительные опорные структуры при печати.

- Оптимизировать геометрию деталей, избегая резких перепадов толщины и острых внутренних углов.

- Использовать этап термической обработки, чтобы минимизировать остаточные напряжения.

Если же изделие обладает высокой чувствительностью к термическим деформациям, стоит рассмотреть альтернативные технологии производства, такие как гибридные методы, сочетающие 3D-печать и традиционные способы обработки.

Рекомендации при подготовке изделий для 3D-печати по технологии SLM

Минимальный зазор для сборок

При проектировании сборочных узлов важно учитывать зазор между сопрягаемыми деталями. Для SLM-печати минимальный зазор должен составлять не менее 0,2 мм с каждой стороны, что в сумме даёт разницу в диаметрах сопрягаемых элементов минимум 0,4 мм.

Посадка определяет степень подвижности или фиксации деталей друг относительно друга. Например, если элементы должны свободно двигаться (как кольца кольчуги или шарниры), важно правильно рассчитать зазор с учётом усадки материала и возможных допусков. В некоторых случаях потребуется несколько пробных печатей для подбора оптимального размера.

Также следует избегать размещения поддержек в зонах сопряжения, так как их удаление может повлиять на точность посадки.

Прецизионные сборки

Для деталей с высокими требованиями к точности необходимо заранее закладывать припуск на механическую обработку. После печати детали можно дорабатывать на станках с ЧПУ, добиваясь высокой точности размеров и чистоты поверхности.

Припуск на обработку — это дополнительный слой материала, оставляемый на этапе проектирования или печати, который затем удаляется механическим способом. Например, если требуется отверстие диаметром 10 мм с допуском ±0,01 мм, его можно напечатать с диаметром 9,9 мм, а затем довести до нужного размера развёрткой или токарной обработкой. Такой подход обеспечивает идеальную геометрию и точность сопряжения.

Использование вторичной механической обработки позволяет добиться более высокой точности и надёжности сборки, чем при печати SLM без последующей доработки.

Нарезание резьбы

Печать резьб в технологии SLM затруднена из-за ограничений в разрешении и точности, которые необходимы для воспроизведения мелких и сложных элементов резьбы. Шероховатость поверхности после печати требует дополнительной обработки для обеспечения гладкости и точности зацепления. Кроме того, при печати с использованием поддерживающих структур, дальнейшее их удаление ухудшит геометрию профиля резьбы.

Более надёжный способ — печатать отверстия заданного диаметра и нарезать резьбу механически, используя ЧПУ-станки или ручные инструменты. Этот метод обеспечивает точность размеров, гладкость поверхности и соответствие стандартам.