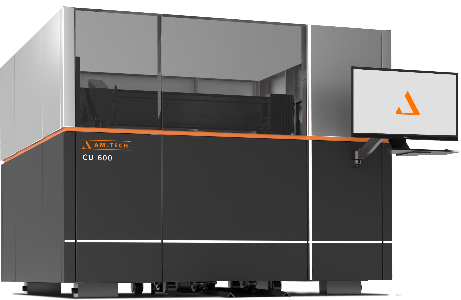

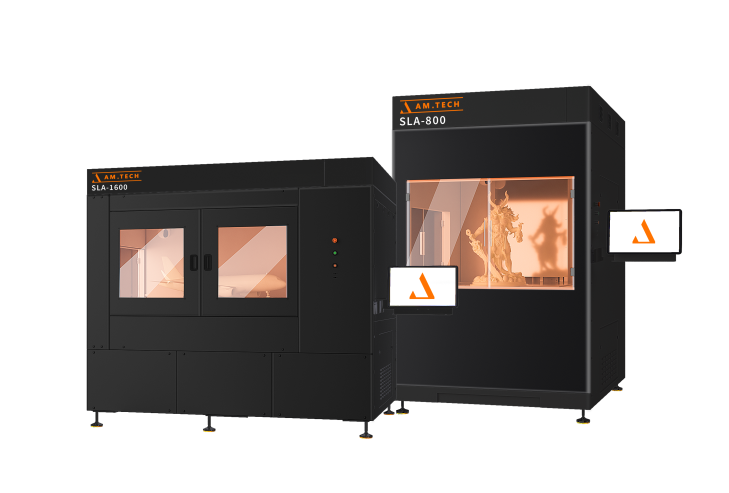

Линейка 3D - устройств для работы с керамикой включает пять машин различной конфигурации для исследований и производства. Оборудование AM.TECH создает модели со сложной геометрией, внутренними каналами и полостями, высоким качеством поверхности, регулируемой плотностью и структурой. Это востребовано при изготовлении литейных форм, стержней, изоляторов, огнеупоров, имплантов, твердотельной электроники и вакуум-плотных изделий.

Установки могут применять до трех материалов одновременно и создавать объекты с габаритами до 600 мм. Такая универсальность позволяет реализовывать сложные проекты, требующие использования разных типов керамики в одном изделии. Ключевые преимущества - открытость архитектуры, специальные функции для разработки сырья и серийного выпуска. Это дает возможность пользователям экспериментировать с новыми составами и оптимизировать производственные процессы.

Принцип работы

Промышленные 3D принтеры работают на основе литографии (LCM) — многоэтапный процесс для создания 3D-объектов из технической керамики. При стереолитографии жидкая суспензия мелкозернистого порошка и УФ-чувствительного мономера накапливается послойно, образуя сырое тело, отверждаемое DLP-проектором. Этот метод обеспечивает высокую точность и детализацию конечного продукта.

Далее сырец проходит термообработку при температуре до 1600°С. Этот этап критически важен для придания изделию необходимых физических свойств. Полимеры-связующие удаляются на отдельном этапе, что позволяет получить чистый керамический материал. Финальное спекание придает изделию характерные свойства прочности, термостойкости и химической инертности.

Этапы создания:

- Подготовка: загрузка 3D - модели, обработка в программном обеспечении, разбивка на слои. На этом этапе инженеры могут оптимизировать дизайн для улучшения характеристик конечного образца.

- Загрузка сырья в бак или картридж, либо подача через экструдер. Выбор метода зависит от конкретной модели устройства и типа используемого материала.

- Печать: по методу аддитивных технологий происходит нагрев и послойное нанесение согласно геометрии модели. Процесс контролируется компьютером для обеспечения максимальной точности.

- Обработка: после печати происходит удаление поддержек, шлифовка, полировка. Этот этап требует высокой квалификации оператора для достижения желаемого качества поверхности.

- Обжиг: закрепление структуры, придание прочности. Температурный режим и длительность обжига зависят от типа материала и желаемых свойств продукта.

Преимущества технологии

Напечатанные объекты обладают следующими характеристиками:

- Высокоточные изделия с гладкой поверхностью, что особенно важно для деталей, работающих в условиях высоких нагрузок

- Устойчивость к агрессивным средам и нагреву, позволяющая использовать готовый продукт в химической промышленности и энергетике

- Отличные электроизоляционные свойства, незаменимые в электротехнике

- Газонепроницаемость, критичная для некоторых применений в аэрокосмической отрасли

- Биосовместимость, открывающая широкие возможности в медицине и протезировании

- Быстрое производство без инструментов, что сокращает время от идеи до готового решения

- Серийное качество заготовок, обеспечивающее стабильность характеристик при массовом производстве

- Свобода дизайна, позволяющая создавать сложные геометрические формы, невозможные при традиционных методах обработки

Материалы:

Оксид алюминия: долговечный, твердый, термостойкий. Широко применяется в производстве износостойких деталей и электроизоляторов.

Оксид циркония: прочный, с низкой теплопроводностью. Часто используется в медицине для изготовления имплантов и в ювелирном деле как заменитель драгоценных камней.

Сферы применения:

- Замена металлов в промышленности, где требуется высокая прочность при меньшем весе

- Высокотемпературные технологии, включая производство компонентов камер сгорания реактивных двигателей

- Авиастроение печать керамических стержней и форм для литья лопаток ГТД с внутренними каналами охлаждения

- Медицинская техника, в том числе изготовление индивидуальных имплантов и протезов

- Функциональное прототипирование для быстрой проверки новых концепций и дизайнов

- Мелкосерийное производство сложных деталей для аэрокосмической отрасли

LCM позволяет создавать детали сложной формы с высокой точностью. Объекты обладают свойствами традиционной керамики, что открывает широкие возможности применения. Эта технология особенно ценна в отраслях, где требуются уникальные свойства в сочетании со сложной геометрией.

Конструктивная свобода практически не ограничена, что позволяет проектировать изделия, основываясь на желаемой функциональности, без ограничений традиционных методов формования. Это открывает новые горизонты в инженерном дизайне и позволяет создавать изделия с оптимизированными характеристиками, недостижимыми ранее.