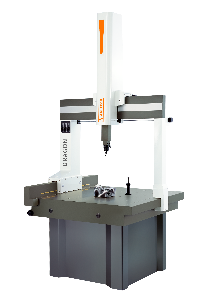

Новое поколение трехкоординатных устройств контроля включает серию моделей с различными характеристиками. Эти системы являются универсальным инструментом для выполнения разнообразных типов размерных и геометрических проверок. Они позволяют проводить комплексный анализ деталей, обеспечивая высокую достоверность и повторяемость результатов.

КИМ от компании AM.TECH эффективно решают задачи как в промышленности, так и в лабораторных условиях. Эти устройства способны работать с компонентами различной сложности, от простых призматических форм до сложных криволинейных поверхностей.

До изготовления деталей или прототипов необходимо учитывать их геометрические особенности и габариты. Это важно, поскольку ошибки в определении параметров могут негативно повлиять на производственный процесс, приводя к браку и дополнительным затратам. Долгое время производители полагались на традиционные ручные инструменты и оптические компараторы, которые требуют большого опыта и подвержены погрешностям. Эти методы часто оказывались недостаточно надежными для современных высокотехнологичных производств.

В результате была разработана координатно-измерительная машина (КИМ). Это устройство произвело революцию в области метрологии, позволив автоматизировать процесс контроля и значительно повысить его качество.

КИМ - это система, которая определяет размеры и геометрию объектов с использованием координатной технологии. Она применяет зондирование для точного определения отдельных точек на поверхностях компонентов. Первая КИМ появилась в 1960-х годах, и с тех пор эта технология постоянно совершенствуется. Проверки производятся по ширине, высоте и глубине по осям X, Y и Z, что позволяет получить полное трехмерное представление об исследуемом объекте.

С помощью КИМ можно проверить соответствие детали предполагаемой конструкции. В зависимости от уровня оборудования, оно способно проводить сканирование и записывать данные автоматически. Это не только ускоряет процесс контроля качества, но и минимизирует влияние человеческого фактора на результаты.

Компоненты КИМ:

- Зонд: используется для сбора данных. Современные системы применяют лазеры, цифровые камеры и оптический свет. Зонды могут быть контактными или бесконтактными, что позволяет работать с различными типами материалов и поверхностей.

- Гранитный стол: обеспечивает стабильность и надежность результатов. Гранит выбран из-за его высокой устойчивости к температурным колебаниям и механическим воздействиям. Это гарантирует постоянство геометрии рабочей поверхности в течение длительного времени.

- Крепления: поддерживают детали в нужном положении во время операций. Правильное закрепление детали критически важно для достоверности данных. Используются различные типы креплений, от простых зажимов до сложных программируемых устройств.

- Программное обеспечение: Программное обеспечение: анализирует данные с датчиков и других компонентов. Современное ПО для КИМ не только обрабатывает результаты, но и может интегрироваться с системами CAD/CAM, что позволяет напрямую сравнивать проверенные детали с их цифровыми моделями.

Преимущества КИМ:

- Экономия времени: высокая скорость проверки сложных деталей позволяет значительно сократить время контроля качества. Это особенно важно в условиях массового производства.

- Трехмерные замеры: возможность работы по осям X, Y и Z дает полное представление о геометрии детали. Это позволяет выявлять отклонения, которые могут быть незаметны при двумерных проверках.

- Высокая достоверность: способность анализировать труднодоступные объекты и сложные поверхности. КИМ могут работать с микронной точностью, что критически важно в высокотехнологичных отраслях.

- Автоматизированный контроль: минимизация человеческих ошибок за счет программируемых последовательностей. Это обеспечивает высокую повторяемость результатов.

- Гарантия качества: цифровой анализ и дополнительные функции, такие как статистический контроль процессов, помогают поддерживать стабильно высокое качество продукции.

- Универсальность: совместимость с различными методами и инструментами позволяет использовать КИМ в широком спектре производственных задач.

Типы КИМ:

- Мостовые: идеальны для небольших деталей, высокая надежность. Эти машины имеют жесткую конструкцию, что обеспечивает стабильность результатов.

- Портальные: подходят для крупных объектов и сложной геометрии. Они часто используются в автомобильной и аэрокосмической промышленности для проверки крупногабаритных деталей.В нашей линейке себя зарекомендовала машина GREAT-D

- Консольные: менее жесткие, но более компактные. Эти КИМ удобны для использования в небольших производственных помещениях.

Сферы применения

ИМ включают автомобилестроение, станкостроение, электронику, аэрокосмическую отрасль. Они широко используются для тестирования и проверки испытательного оборудования, датчиков и инструментов. В автомобильной промышленности КИМ применяются для контроля качества кузовных деталей, двигателей и трансмиссий. В аэрокосмической отрасли эти машины незаменимы при проверке турбинных лопаток, корпусов двигателей и элементов фюзеляжа.

КИМ играют ключевую роль в современном производстве, обеспечивая высокую достоверность, скорость и надежность контроля, что критически важно для поддержания качества продукции и оптимизации производственных процессов. Они позволяют производителям соответствовать все более строгим стандартам и ускорять процесс разработки новых продуктов.

В будущем ожидается дальнейшее развитие технологии КИМ, включая повышение точности, увеличение скорости работы и расширение возможностей программного обеспечения. Вероятно, мы увидим более широкое применение искусственного интеллекта и машинного обучения в обработке результатов, что позволит еще больше автоматизировать процесс контроля качества и предсказывать потенциальные проблемы в производстве.